هیچ محصولی در سبد خرید نیست.

آموزش المنت

مقاله علمی: تاثیر المنت های حرارتی بر بهرهوری بیشتر

در این مقاله علمی ، به بررسی راهکارهایی می پردازیم که یک المنت حرارتی بیشترین بهره وری را داشته باشد. به طور کلی، نویسندگان در طی این آزمایش، به این نتیجه رسیده اند که بالاترین دمای المنت که به طور موثر میتواند برای یک عملیات حرارتی خاص استفاده شود راهکاری با بالاترین بهرهوری است.

جهت خرید و یا مشاهده قیمت المنت های حرارتی فروشگاه روی دکمه رو به رو کلیک کنید

مقدمه

در تقریباً تمامی عملیات فرآوری فلزات مهمترین و گرانترین مرحله گرم کردن است. در زمان انتخاب وسیله گرم کننده (معمولاً کوره یا دمنده) اولین تصمیمی که بایستی گرفته شود این است که از شعله (سوخت) یا المنت حرارتی استفاده شود. این تصمیم معمولاً با توجه به این که هزینه محلی سوخت در دسترس، که به دلیل قیمت پایینتر اغلب kWh است، قادر به جبران ناکارآمدی ذاتی سیستم گرمایش مستقیم مبتنی بر سوخت است یا نه گرفته میشود.

البته، گرم کردن با استفاده از برق ارجحترین روش برای گرم کردن است زیرا دما را با دقت میتوان کنترل کرد. همچنین گرم کردن با استفاده از برق به دلیل هزینه زیست محیطی امحای پسماندههای ناشی از احتراق یا نگرانیها نسبت به آلودگی ناشی از پسماندها بر گرم کردن با شعله ترجیح داده شده است.

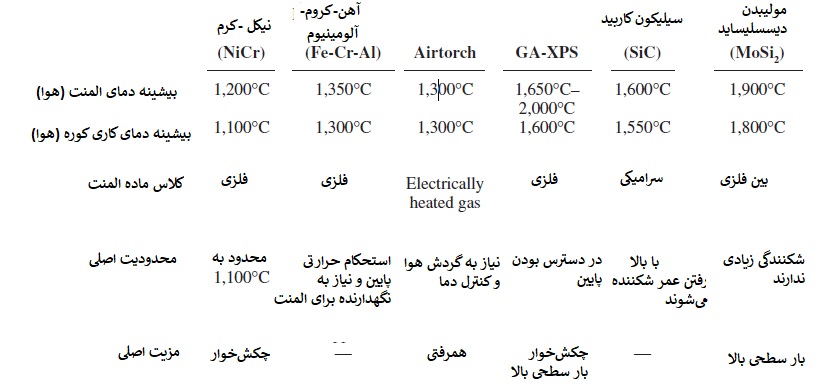

المنت حرارتی برقی یکی از مهمترین و گرانترین اجزای دستگاه گرمکن برقی است. قیمت المنتهای حرارتی با توجه به توان دمایی نامی آنها متفاوت است. معمولاً در مورد المنتهایی که قادر به کار در اتمسفرهای اکسیدی هستند، قیمت المنت با بیشینه دمای نامی المنت افزایش مییابد. البته، قیمت واقعی عملیات لزوماً در قیمت المنت ظاهر نشده است. ایوانز و همکاران (Evans) در این رابطه تحقیق جامعی انجام دادند، او به طور قطعی ثابت کرد که کورههای با المنت حرارتی از جنس مولیبدن-دیسیلیساید بهترین مقدار را دارند (دلیل اصلی آن توانایی بالای انتقال بار در سطح است). البته حتی در کلاس المنتهای حرارتی مولیبدن-دیسیلیساید، توانهای نامی دمایی بسیار گستردهای برای المنت وجود دارد (مثلاً، MP1700, MP1800, MP1900 و غیره)، که بیشینه دمای کاری المنت را بر حسب درجه سانتیگراد نشان میدهد. تولیدکنندگان متعددی در سرتاسر دنیا المنتهای حرارتی برقی را تولید میکنند. معمولاً عمر المنت حرارتی برقی یک کوره با توجه به نزدیکی بیشینه دمای کاری نامی المنت به دما فرآوری کارگاه تعیین شده است. در صورتی که از المنت حرارتی برقی در دماهای نامی استفاده شود، المنتها بر اثر نازک و ذوب شدن ناشی از خزش، یا نازک شدن ناشی از اکسیداسیون و در نتیجه خرابی از کار میافتند. شکل ۱ یک نمونه کوره را نشان میدهد. در این شکل تمامی المنتهای حرارتی توضیح داده شده در جدول ۱ به صورت شماتیک نشان داده شدهاند. برای محاسبات مطرح شده در این مقاله، گرم کردن غالب پنج وجهی برای یک قطعه مکعبی شکل که روی کف کوره قرار دارد، در نظر گرفته شده است.

پرسشی که نویسندگان در این مقاله به دنبال پاسخ به آن هستند این است که آیا بین دمای گرم کردن و بهرهوری کلی همبستگی وجود دارد یا خیر. در رابطه با اهداف این مقاله، بهرهوری به صورت kg/h ماده فرآوری شده محاسبه شده که به صورت بازده عملیات، هزینه انرژی و ساعت کار نیروی انسانی ظاهر میشود. برعکس، پرسشی که مطرح میشود این است که در مقایسه با المنتهای حرارتی ارزانتر ولی ظرفیت گرمایی کمتر آیا سرمایهگذاری بیشتر روی المنتهای حرارتی برای دستیابی به دمای بالاتر بازده بهتری به همراه خواهد داشت یا خیر. همچنین مهم است بدانیم که آیا میزان منفعت، در صورت وجود، به اندازهای است که استفاده از المنت حرارتی با ظرفیت گرمایی بالاتر را برای یک فرایند خاص توصیه کند.

در اغلب موارد، به عنوان مثال، بایستی بین استفاده از المنتهای حرارتی سیلیکون-کاربید (بیشینه دمای °C1550) و المنتهای حرارتی رقیب (بیشینه دمای °C1900 [کلاس MP1900]) انتخاب صورت گیرد. تا به حال مهندس طراح/کارگاه بایستی تصمیمگیری را بر اساس فقط اطلاعات مربوط به هزینه اولیه المنت یا نتایج حاصل از محاسبات پیچیده مطرح شده در مرجع ۱ انجام دهد. تنها حالتی که تصمیمگیری در آن به راحتی در دسترس است مربوط به دماهای زیر °C 1000 است، در این دماها وجود همرفتی کنترل فرایند و بازده را به شدت افزایش میدهد. بعد از شبیهسازیهای گسترده عددی، نتایح به دست آمده از فرمولاسیونهای جدید برای رفع مشکل بازده حرارتی وارد نمودارهای اصلی شدند که مقایسه بهرهوری نسبی برای هر وضعیت گرم کنندگی را نشان میدهد. برای نشان دادن استفاده از نمودارهای اصلی برای تصمیمگیری در مورد پیکربندی گرم کردن یک مثال ارائه شده است در این مثال هزینه اولیه تجهیزات سرمایهای عامل اصلی در فرایند تصمیمگیری است.

شکل ۱: تصویری از انواع مختلف المنتهای حرارتی رایج. برای جزئیات به جدول ۱ مراجعه کنید.

جدول ۱ : موادی که برای استفاده از المنت حرارتی الکتریکی در هوا میتوان از آنها استفاده کرد

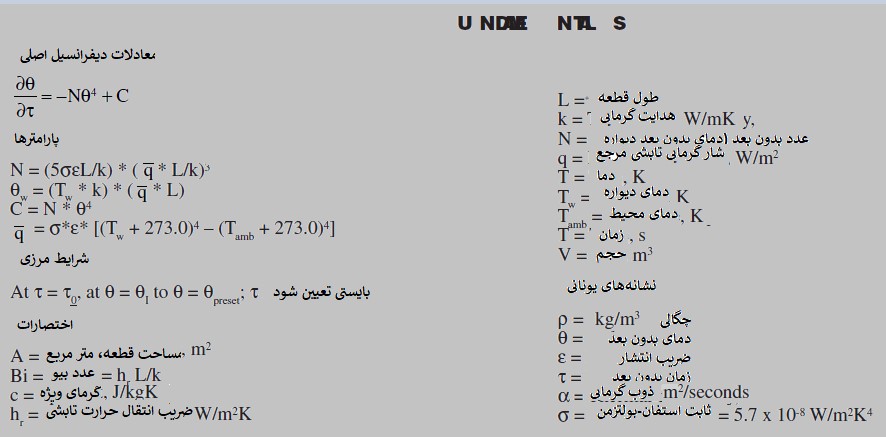

شبیهسازی

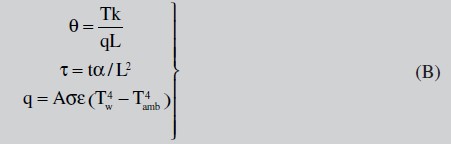

قطعهای که درون کورهای که دیوارهای آن به پنج وجه آن تابش دارند قرار گرفته بود، تحت نظر گرفته شد. معادلات لازم برای حل دمای قطعه در ستون “اصول” نشان داده شده است. توجه داشته باشید که معادلات کاملاً غیرخطی هستند. مدل محدود استفاده شده در این جا در متون متعددی توضیح (مثلاً مرجع ۳) و جزئیات مشتقگیری و فرضیات در ستون “فرمولاسیون مدل” ارائه شده است.

نشانهها به صورت زیر تعریف شدهاند:

- θ : دما بدون بعد

- τ: زمان بدون بعد (tα/L2)

- α : ضریب پخش گرمایی

- σ : ثابت استفان-بولتزمن

- ε : قابلیت انتشار

- L : طول قطعه

- K : هدایت گرمایی

- t : زمان بدون بعد

- q : شار حرارتی

- و Tw: دمای دیواره.

توجه داشته باشید که متغیرهای اصلی بدون بعد N و Θw میتوانند به ترتیب نشاندهنده دمای دیواره و معکوس شار حرارتی باشند.

محاسبه زمان لازم برای این که کل قطعه تا دمایی مشخص به طور یکنواخت گرم شود با در نظر گرفتن دمای ثابت تابش (مربوط به یک دیوار ثابت یا دمای المنت گرم کننده) و سپس اجرای شبیهسازی برای عدد انتخابی برای متغیرهای مختلف از جمله اندازه قطعه تعیین شده است. شبیهسازی زمانی خاتمه یافت که به دمای از پیش تنظیم شده (پردازش) رسیدیم. پس از این که به دمای از پیش تنظیم شده رسیدیم، معمولاً کورههای الکتریکی توان لازم جبران تلفات حرارت از نسوزها را تنظیم کرده و بهرهوری تحت تاثیر دمای دیواره نیست.

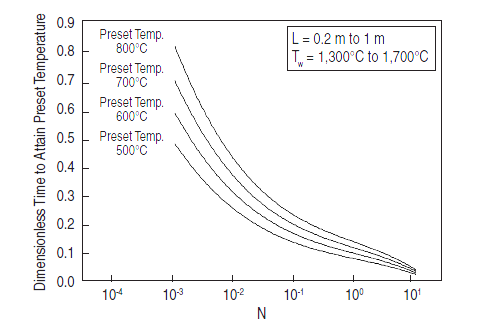

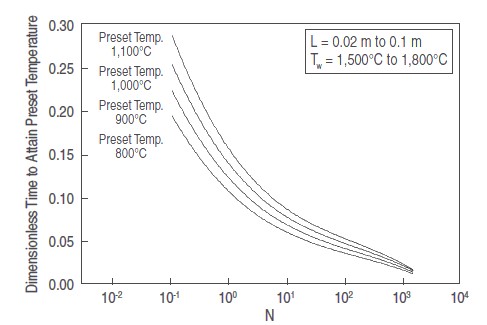

نتایج

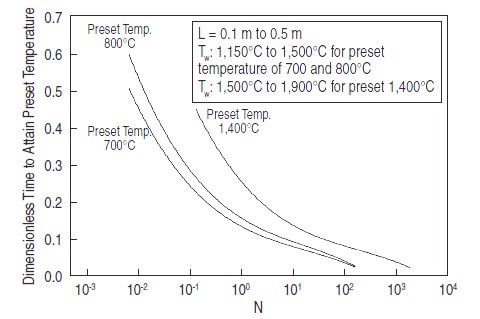

در ابتدا، برای به دست آوردن تصویری از زمان لازم برای این که با تغییرات در N، دمای بدون بعد دیواره، و دماهای مختلف از پیش تنظیم شده (دمایی که قطعه درون کوره به آن رسیده است) شبیهسازی انجام شد. شکلهای ۲ و ۳ تغییر در زمان بدون بعد محاسبه شده برای پردازش با تغییر در عدد بدون بعد، N، برای دو ماده مختلف را نشان میدهند. توجه داشته باشید که دو منحنی عملیات فلزی و ذوب آلیاژهای آلومینیومی تا شرایطی که معمولاً برای عملآوری اکسید آلومینیوم تجربه میشوند را شامل میشوند. بنابراین در این دو منحنی مقیاس عملآوری قطعات فلزی و سرامیکی در نظر گرفته شده است. همانطور که در شرایطی انتخابی برای شکل ۳ نشان داده شده است، معمولاً قطعات سرامیکی که قرار است روی آنها عملیات حرارتی انجام شود، کوچکتر از قطعات فلزی هستند. برای شبیهسازی شرایطی که در کورههای بزرگ ذوب آلومینیوم با آنها روبرو هستیم بزرگترین اندازه بر حسب متر در نظر گرفته شده است، البته محاسبات مربوط به گرمای ذوب انجام نشده است (اگر قرار باشد ذوب شدن در نظر گرفته شود، گرمای لازم به همان اندازه گرمای لازم برای رسیدن به نقطه ذوب و زمان تقریباً دو برابر است). هر دو شکل با فرض میانگین هدایت گرمایی و سایر خصوصیات مشخص شده در توضیح شکل رسم شدهاند.

در زمان ایجاد منحنیهای مشابه برای آهن، انتقال حرارت ~۱۶,۰۰۰J/kg از فریت به فاز آستونیت را بایستی در نظر گرفت یا این که گرمای ویژه را به طور مناسب اصلاح نمود. شکل ۴ تغییرات محاسبه شده در زمان بدون بعد برای عملآوری آهن با تغییر در عدد بدون بعد، N، را برای شرایطی از عملیات حرارتی فولادهای فنری تا دماهای معمول برای آستنیت کردن نشان میدهد. در شکل ۴، برای شرایط مرزی در دماهای °C700 و °C 800، دمای دیواره بین °C1150 تا °C1500 تغییر میکند. برای دماهای از پیش تنظیم شده °C1400، دمای دیواره بین °C1500 و °C 1900تغییر میکند.

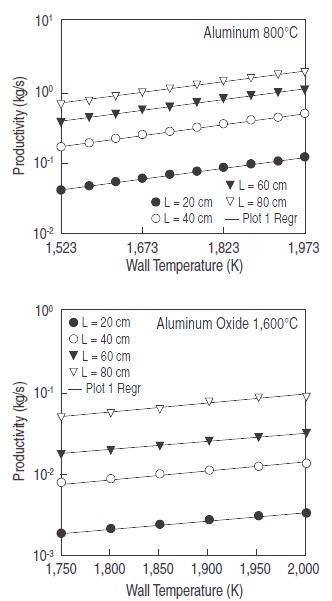

با در نظر گرفتن L به عنوان حجمی که قرار است عملآوری روی آن انجام شود، نمودارها برای بهرهوری (که به صورت kg/s مادهای که قرار است عملآوری شود) تا رسیدن به دمای از پیش تنظیم شده به دست آمده است. این نمودارها با استفاده از نمودارهای اصلی محاسبه شده با رایانه که در شکلهای ۴-۲ نشان داده شدهاند، به دست آمده است. در کورههای معمولی دمای المنت گرم کننده معمولاً حدود °C50-100 بالاتر از دمای دیواره است و بنابراین این اشکال مقایسه مستقیمی از تاثیر ظرفیت گرمایی المنتهای گرم کننده روی هزینه عملاوری حرارتی را به دست میدهند. در تمامی مواردف یک وابستگی لگاریتمی خطی با دمای دیواره وجود دارد.

معادلات مربوط به بهرهوری همراه با دمای دیواره برای چند دمای از پیش تنظیم شده تغییر کردهاند تا به شکل زیر تبدیل شوند

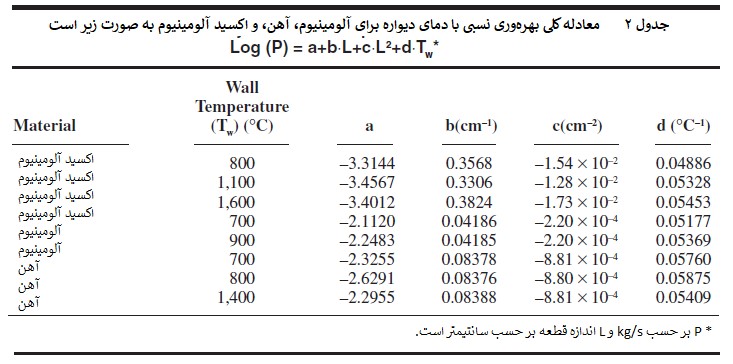

ضرایب a, b, c و d برای هر سه ماده محاسبه و در جدول ۲ نشان داده شدهاند.

بهره پیشبینی شده برای بهرهوری ناشی از دما را میتوان به صورت زیر بیان کرد: در مورد آلومینیوم (یک فلز معمولی)، ۱۵% افزایش در دما منجر به افزایش تقریباً ۶۵% در بهرهوری، و افزایش ۱۰۰% در طول قطعه مورد نظر منجر به افزایش ۲۵۰% برای بهرهوری میشود (افزایش بهرهوری از طریق اندازه را میتوان به راحتی به عنوان افزایش در اندازه کوره تفسیر کرد و فقط یک نتیجه شهودی اتفاقی است).

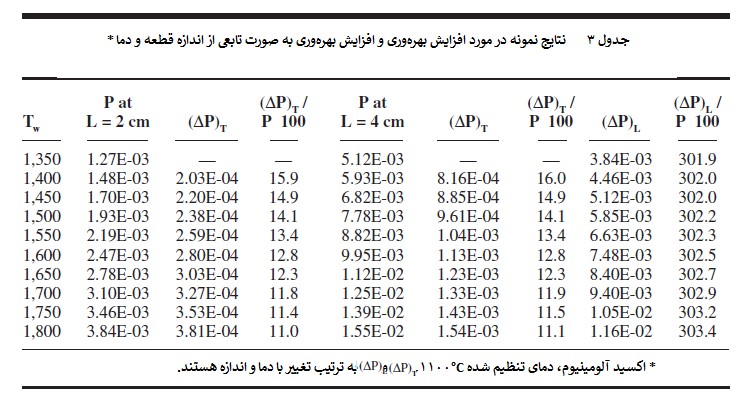

در مورد اکسید آلومینیوم (یک سرامیک معمولی)، ۱۵% افزایش در دما منجر به افزایش تقریباً ۶۵% در بهرهوری، و افزایش ۱۰۰% در طول قطعه مورد نظر منجر به افزایش ۳۰۰-۲۵۰% برای بهرهوری میشود. توجه داشته باشید که بهترین راه برای استفاده از اعداد بهرهوری برداشت نسبی است (یعنی برای مقایسه هزینه فرایندهای مشابه انجام شده در کورههایی با ابعاد مختلف یا با عملکرد بهتر المنت). جدول ۳ تحلیل جامعی از افزایش بهرهوری برای اکسید آلومینیوم را نشان میدهد.

بنابراین به نظر میرسد که بهرهوری به روشی مشابه با فرایندهای ذوب در سیستمهایی که به صورت گرمایی فعال شدهاند مقیاسگذاری شده است، در این سیستمها پارامترها به صورت نمایی نسبت به دما مقیاسگذاری شدهاند. توجه داشته باشید که معادلات لازم برای حل مساله گرمایی فاقد هر گونه فرض اولیه برای وابستگی نمایی یا لگاریتمی از هر نوعی است.

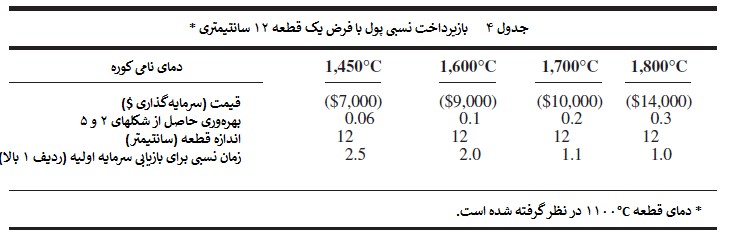

قیمت یک کوره معمولی تحت تاثیر المنتهای گرم کننده، نسوزها، و کنترل تجهیزات است. یک کوره با دمای بالاتر معمولاض گرانتر بوده و قیمت بالاتر ناشی از افزایش در قیمت المنتهای حرارتی و نسوزهای کوره است. جدول ۴ محاسبه بازده در آینده را برای یک کوره مکعبی شکل به ابعاد ۳۶×۳۰×۳۰ سانتیمتر که معمولاً برای پخت قطعات سرامیکی یا عملیات حجم پایین قطعات فلزی از آن استفاده میشود را نشان میدهد. توجه داشته باشید که هر چند قیمت کوره با ظرفیت گرمایی آن افزایش مییابد، ولی جالب این است که بازده سرمایهگذاری بالاتر در دوره زمانی نسبتاً کوتاهتر و با ظرفیت گرمایی بالاتر رخ میدهد.

محدودیت مربوط به محاسبات و پیشبینیها را نیز بایستی مد نظر قرار داد. در محاسبات فرض بر این است که زمان رسیدن به دما در درون کوره سریع است. هر چند این فرض برای برخی از کورههای فلزی، سیلیکون-کاربید، مولیبدن-دیسیلیساید، و Airtorch صحیح است، ولی کورههایی که دارای المنتهای حرارتی ساخته شده از سرامیکهایی همانند زیرکونیوم هستند بسیار کند هستند.

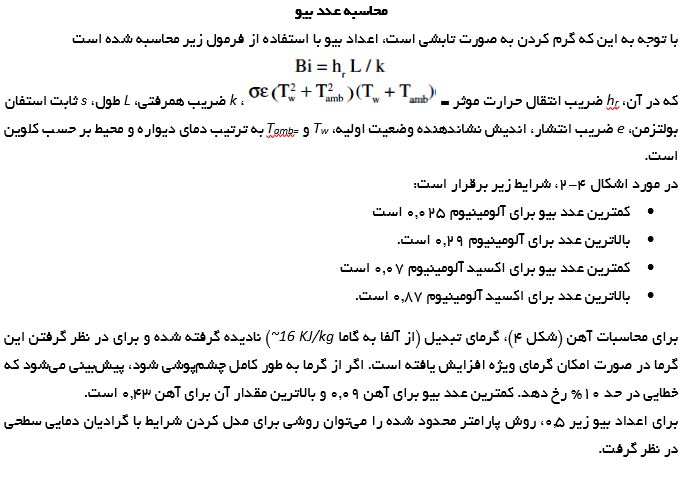

در برخی از موارد خاص، به منظور جلوگیری از گرم شدن بسیار سریع سطح قطعه یا سوختن چسب نرخ گرم شدن کوره را عمداً روی مقدار کم تنظیم میکنند. دورههای نسبی بازپرداخت تحت تاثیر دستکاریهای این چنینی در نرخ گرم شدن قرار دارد البته نسبت برگشت همچنان ثابت خواهد ماند. به طور کلی، وقتی گرادیان دمایی درون قطعه کوچک باشد، محاسبات را میتوان برای پیکربندیهایی با عدد بیو (Biot) پایین به کار برد. با توجه به این که برای محاسبات از یک مدل محدود استفاده شده، اطلاعاتی در مورد گرادیان دمایی درون قطعات وجود ندارد. البته، اعداد بیو محاسبه شده و محدوده آنها در ستون “محاسبه عدد بیو” نشان داده شده است. در صورتی که گرادیان دمایی مورد توجه است برای محاسبه گرادیان دمایی درون قطعات با اندازه مختلف بایستی به مرجع ۴ یا متون مشابهی که با جریان حرارتی سروکار دارند مراجعه کرد. البته، همانطور که در این ستون ذکر شده و اغلب نیز وجود دارد برای اعداد بیوی پایین این گرادیانها حداقل هستند.

فرمولاسیون مدل

گرم کردن قطعه درون یک کوره فرایند پیچیدهای شامل انتقال حرارت به صورت همرفتی، هدایت و تابش است. اغلب به صورت همزمان چند قطعه گرم شدهاند و همواره حین عملاوری گرمایی مواد تغییر فاز نیز رخ میدهد. معمولاً گرما از طریق تابش و همرفتی به قطعه منتقل میشود و برای ایجاد شرایط مرزی گرمایی مناسب روی سطح قطعه هر دوی این روش نیاز به محاسبات عددی گسترده دارند. ارزیابی موقتی دمای درون قطعه مستلزم حل شرایط مرزی پیچیده، شکل هندسی پیچیده، خصوصیات حرارتی-فیزیکی غیرخطی، و تغییر فاز است. این مشکلات پیچیده به بهترین شکل و با استفاده از یک مدل جامع عددی مدیریت شدهاند. از چنین مدلهایی برای بهبود طراحی (گرم کردن قالب) و بهینهسازی فرایند (کوره عمیق، و آنیل کردن پیوسته) استفاده شده است.

هدف این تحقیق آن است که تاثیر افزایش دمای کوره بر بهرهوری کوره و برای انواع مواد را بررسی کند. این موضوع با استفاده از یک مدل سادهتر عددی مبتنی بر گرم کردن یک شی با شکل منظم درون یک کوره همانطور که در شکل ۱ نشان داده شده است (یعنی شی با تابش ناشی از تمامی دیوارهها به جز کف گرم شده است). برای فرموله کردن مدل فرضیات زیر در نظر گرفته شده است:

· هیچ گرادیان دمایی درون شی وجود ندارد (یعنی میتوان از مدل محدود شده استفاده کرد)

· خصوصیات ترموفیزیکی مواد مستقل از گرما هستند

· گرمای نعییر فاز از طریق افزایش گرمای ویژه ایجاد شده اس

· درون کوره فقط یک قطعه وجود دارد

· انتقال گرما فقط از طریق تابش دیواره کوره به شی انجام میشود

معادله حاکم بر یک مدل محدود شده به صورت زیر است

با استفاده از مقادیر بدون بعد زیر:

معادلات حاکم را میتوان به شکل بدون بعد زیر نوشت :

که در آن :

و V به ترتیب سطح و حجم هستند. برای مکعبی که دارای پنج سطح در معرض تابش است،

شکل ۲: تصویری از زمان بدون بعد برای رسیدن به دمای از پیش تنظیم شده برای قطعه و افزایش به N. فرض بر این است که این قطعه از آلومینیوم با هدایت گرمایی ۲۳۰ W/m°C، چگالی ۲,۷۰۰ kg/m3 و میانگین گرمای ویژه ۵۰۰ J/kg°C. ساخته شده است. این شکل تغییرات مورد نظر برای اندازه قطعه (L) و دمای واقعی دیواره (Tw) برای محاسبه را نشان میدهد.

شکل ۳ :تصویری از زمان بدون بعد برای رسیدن به دمای از پیش تنظیم شده برای قطعه و افزایش به N. فرض بر این است که این قطعه از اکسید آلومینیوم با هدایت گرمایی ۵٫۸ W/m°C، چگالی ۳,۹۷۰ kg/m3 و میانگین گرمای ویژه ۲۰۰ J/kg°C. ساخته شده است. این شکل تغییرات مورد نظر برای اندازه قطعه (L) و دمای واقعی دیواره (Tw) برای محاسبه را نشان میدهد. محدوده عملاوری از خشک کردن تا پیش از زینتر شدن توسط مقیاس طولی مورد مطالعه پوشش داده شده است.

شکل ۴: تصویری از زمان بدون بعد برای رسیدن به دمای از پیش تنظیم شده برای قطعه و افزایش به N. فرض بر این است که این قطعه از فولاد با هدایت گرمایی ۶۰ W/m°C، چگالی ۷,۸۷۰kg/m3 ساخته شده است. در دمای °C700 میانگین گرمای ویژه ۴۴۲ J/kg°C. و در دمای °C800 و °C1400 میانگین گرمای ویژه ۷۵۰ J/kg°C در نظر گرفته شده است. این شکل تغییرات مورد نظر برای اندازه قطعه (L) و دمای واقعی دیواره (Tw) برای محاسبه را نشان میدهد. محدوده عملاوری از عملیات حرارتی فولاد فنری تا آستنیتی شدن توسط مقیاس طولی مورد مطالعه پوشش داده شده است.

نتیجهگیری

در این مقاله برای اولین بار نمودارهای اصلی بدون بعد (شکلهای ۲، ۴ و ۵) برای محاسبه زمانهای گرم شدن لازم برای عملآوری حرارتی در هر محیط گرمایی با دمای ثابت و برای قطعهای با هر اندازه ارائه شده است. از این نمودارها برای انتخاب کوره یا حل مسایل مربوط به طراحی حرارتی استفاده شده است.

محاسبات برای تعیین مقدار ماده عملآوری شده در ثانیه در یک کوره با پیکربندی معمولی نشان میدهد که با افزایش دمای دیواره بهرهوری نسبی به ضریب ۱۰ افزایش مییابد. چون هزینه المنت گرم کننده فقط با ظرفیت گرمایی افزایش مییابد، میتوان نتیجه گرفت مه بازده حاصل از المنت گرم کننده با کیفیت بالاتر بسیار بهتر از بازده حاصل از یک المنت گرم کننده با ظرفیت گرمایی کمتر است.

شکل ۵: منحنیهای بهرهوری برای انواع مواد به صورت تابعی از دمای دیواره. توجه داشته باشید که جنس، اندازه (L) بر حسب سانتیمتر قطعه و دمای تنظیم شده برای هر منحنی متفاوت است. به رابطه لگاریتمی-خطی توجه کنید.